什么是内孔抛光?磨粒流内孔抛光原理是什么?

什么是内孔抛光?

内孔抛光是机械加工专业术语,又叫深孔抛光。内孔抛光通常采用电化抛光的方法,但是对于其它材料小孔大多用机械的方法,内孔抛光难度大,检验难度大,耗费工时。

内孔抛光通常采用什么方法?

内孔抛光通常采用电化抛光的方法,但是对于其它材料小孔大多用机械的方法,内孔抛光难度大,检验难度大,耗费工时。有内孔用电火花放电加工,加工精度高,光洁度好,但是耗费时间。通过布莱特磨粒流抛光机,可以解决各种内孔抛光去毛刺 ,镜面抛光难题。

内孔抛光的抛光操作容易吗?

抛光时,工件一端夹在车床卡盘上,另一端用中心架支承。工件转速为n=10~20r/min,纵向进给量为f=0.5~1mm/r。移动中拖板使页轮压向工件内孔表面,正、反走刀进行抛光。由于工件长,抛光装置的臂短,当抛光工件一半内孔后,再将工件调头安装,抛光另一半内孔。

内孔抛光技术:磨粒流内孔抛光工艺说明

内孔抛光技术目前也是比较多的,但是针对精密工件内孔抛光,需要显著提升光洁度、降低粗糙度,且需要均匀、高效,在这种情况下,使用什么工艺好呢?我们来介绍一种新型的,利用磨粒流体进行内孔抛光的工艺!

磨粒流内孔抛光原理介绍:

如视频所示,针对内孔内壁的流体抛光,是一种物理抛光方式,利用弹性软磨料进行挤压研磨,从而提升内壁光洁度。弹性软磨料经过增压系统后,挤压进入工件孔内,进行精细研磨。磨料类型通常为高分子碳化硅软磨料,钻石软磨料等。

控制方式:

通过PLC控制,可调节参数包括压力、时间、流速等。参数可记忆保持,以便于下次调用。

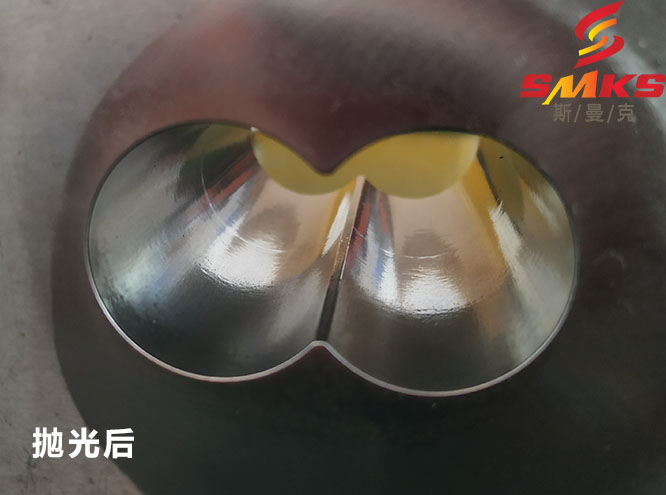

磨粒流内孔抛光效果说明:

通过磨粒流抛光后的内壁光洁度,可以在原有基础上,提升3-5个档次,如原始粗糙度是0.8,可以抛到0.2或以下;原始粗糙度是0.2,可以抛到0.05或以下。内孔原始光洁度越高,使用流体抛光后的光洁度就更容易提升!甚至可以达到超精密水准!

效率说明:

一般金属工件,每次抛光时间在3-5分钟,根据工件尺寸,每次抛光的数量不一样,越小的工件,每次可以抛光的数量越多。

如果是硬质合金工件,抛光时间要长一点,一般在10-40分钟不等。

磨粒流内孔抛光优势说明:

1、精度高、精度可控,不伤工件;

2、物理抛光,没有腐蚀性;

3、可处理各种微细孔、异型孔、交叉孔;

4、效率高,效果均匀且彻底。

磨粒流内孔抛光与其他内孔抛光设备的优势劣势对比

1. 相对于电化学抛光

虽然磨粒流挤压珩磨在效率上比不过电化学,但是在抛光粗糙度上,控制地更精细, 电化学抛光完成后,能很好地完成表面清洗工作,但表面光滑度却不尽人意,特别是针对精密工件抛光

2. 相对于振动研磨抛光

虽然振动研磨抛光兼具环保、低成本、批量化处理的优势,却无法完成精密件、内孔、交叉孔以及微细孔抛光去毛刺。只能用于普通的小五金类工件,如卫浴、衣饰、挂件等产品。而像航空航天件、汽车零部件、模具、医疗器械、精密工件等产品,只能选择挤压抛光去毛刺。

3. 相对于磁力研磨机

挤压珩磨,不仅可以完成前者无法胜任的微细孔抛光去毛刺,更在于磁力抛光后,产品表面呈现雾化模糊状态,不够明亮,外观美感差,且毛刺清除不净等问题

4. 相对于喷砂抛光

以形成高速喷射束将喷料(石榴石砂、铜矿砂、石英砂、金刚砂、铁砂、海南砂)高速喷射到需要处理的工件表面。使工件表面的外表面或形状发生变化,不适合内部尤其弯曲道交叉孔道的抛光.

内孔抛光去毛刺

总结一下,使用挤压内孔抛光去毛刺的真正优势如下:

1、环保

2、可完成精密抛光

3、可完成不规则形状、内孔、交叉孔、微细孔抛光去毛刺

4、抛光完成后,产品表面明亮,外观美感佳

5、毛刺清除彻底,抛光效果均匀

6、可对接自动化